วงการอุตสาหกรรมการผลิตให้ความสำคัญกับ ‘จำนวนผลิต’ มากที่สุดแล้ว การผลิตของเสียหรือการไม่ผลิตอะไรเลยถือว่าเป็นปัญหาน่าปวดใจของคนคุมระบบการผลิตทั้งหลาย

ซึ่งคำว่า ‘ของเสีย’ ในระบบการผลิตนั้นก็สามารถแปลได้หลายอย่าง อาจจะเป็นของเสียจากการผลิตไม่ได้มาตรฐาน หรือเป็นการเสียเวลาเพราะระบบการผลิตติดขัดเรื่องอะไรบางอย่าง

‘การบำรุงรักษา’ กลายเป็นสิ่งที่น่าปวดใจสำหรับคนคุมโรงงาน ในช่วงเวลาที่เราบำรุงรักษา เราก็ไม่สามารถผลิตสินค้าได้ แต่หากเราไม่บำรุงรักษาอะไรเลย สักวันหนึ่งระบบการผลิตของเราก็จะล่ม สำหรับคนคุมโรงงานบางคนที่ถูกวัดผลการทำงานด้วยจำนวนผลิตอย่างเดียว การบำรุงรักษาหรือไม่บำรุงรักษาก็ถือว่าเป็นเสียกับเสียอยู่ดี

เนื่องจากว่าโรงงานหลายแห่งต้องเจอปัญหาการบำรุงรักษาอยู่เรื่อยๆ วิธีคิดแบบ Total Productive Maintenance ก็เลยถูกสร้างขึ้นมา ในบทความนี้เรามาดูกันว่า TPM คืออะไร หมายความว่าอะไร และมีประโยชน์ยังไงบ้างกับระบบการผลิตรูปแบบต่างๆ

Total Productive Maintenance คืออะไร

Total Productive Maintenance (TPM) หรือการบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม คือแนวคิดด้านการบำรุงรักษาเครื่องจักรและอุปกรณ์ให้มีประสิทธิภาพมากที่สุด โดยลดความสูญเสีย ลดการเสียเวลา ลดความขัดข้องของเครื่องจักร ลดอุบัติเหตุ ผ่านการปรับปรุงระบบคนและเครื่องจักร

สำหรับธุรกิจที่ต้องผลิตสินค้า การไม่ผลิตหรือการผลิตของเสีย ก็คือการ ‘เสียโอกาส’ ที่จะสร้างรายได้เพิ่ม เพราะฉะนั้นบริษัทเจ้าใหญ่อย่าง Toyota ถึงได้สร้างกระบวนการ ‘ลดของเสีย’ เพื่อให้ผลผลิตของบริษัทออกมามากที่สุดเท่าที่จะทำได้ และหนึ่งในกระบวนการลดของเสียนี้ก็คือ การบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม (TPM)

ส่วนที่ TPM ให้ความสำคัญมากที่สุดก็คือ ‘การบำรุงรักษา’ (Maintenance) ที่ถือว่าเป็นช่วงกระบวนการผลิตที่ทำให้เกิดของเสียได้เยอะที่สุด การพัฒนากระบวนการ ‘การบำรุงรักษา’ ประกอบไปด้วยปัจจัยสองส่วนคือ ระบบเครื่องจักร และระบบคน ซึ่งรวมถึงผู้วางแผนการผลิต ผู้ใช้และดำเนินการเครื่อง และผู้บำรุงซ่อมแซมเครื่อง

กระบวนการ TPM เริ่มจากการทำให้พนักงานทุกคน ในทุกชั้นระดับมี ‘ความตระหนัก’ ถึงของเสียที่สามารถเกิดได้ในทุกกระบวนการของธุรกิจ เครื่องจักรและเครื่องมือทุกชนิดสามารถเสื่อมสภาพได้ตามการใช้งาน และทุกการซ่อมแซมก็คือการเสียโอกาสในการผลิต นอกจากนั้นการที่เครื่องจักรไม่สามารถ ‘เดินเครื่อง’ ได้ด้วยความเร็วและประสิทธิภาพสูงสุด หรือผลิตสินค้าที่ด้อยคุณภาพออกมา ก็คือว่าเป็นการสร้างของเสียโดยไม่จำเป็นในกระบวนการผลิต

เป้าหมายของ TPM ก็คือการลดความไม่ได้ประสิทธิภาพส่วนนี้ให้น้อยที่สุด

การลดของเสีย ลดความไม่มีประสิทธิภาพมีหลายแนวคิด หากใครสนใจสามารถศึกษาบทความ 5ส ของผมได้ดังนี้ 5ส คืออะไร? (ประวัติ กลยุทธ์ ประโยชน์ และ การใช้งาน)

Total Productive Maintenance เหมาะสำหรับใคร

แต่เดิมทีระบบการคิดแบบ Total Productive Maintenance ถูกสร้างมาเพื่อธุรกิจโรงงานอุตสาหกรรมต่างๆ แต่ในภายหลังวิธีการคิดแบบนี้ก็สามารถถูกนำมาปรับปรุงใช้งานกับกระบวนการอะไรก็ได้ที่มี ‘เครื่องจักร’ และ ‘คนดูแล’ ตราบใดที่กระบวนการปฏิบัติการยังมี ‘ผลิตผล’ และ ‘ของเสีย’ คนพัฒนาระบบก็สามารถนำวิธีคิดของ TPM มาใช้ได้

‘การบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม’ หมายความว่า ‘ทุกคนในองค์กร’ ควรที่จะเข้าใจและให้ความร่วมมือกับการพัฒนานี้ ซึ่งก็รวมถึงผู้ดำเนินงานโดยตรงอย่างวิศวกร ผู้จัดการโครงการ ฝ่ายพัฒนา ฝ่ายผลิต ฝ่ายบริหาร และก็รวมถึงผู้ที่ดำเนินงานในแผนกข้างเคียงอย่างฝ่ายขาย ฝ่ายการตลาด ฝ่ายดูแลจัดการลูกค้า และฝ่ายบัญชีการเงินด้วย เพราะประสิทธิภาพการผลิตก็ส่งผลกระทบกับประสิทธิภาพทั้งบริษัท

แน่นอนว่าการเปลี่ยนแปลงระบบทุกชนิดต้องเริ่มจาก ‘ผู้บริหาร’ ก่อน ผู้บริหารต้องแสดงเป็นตัวอย่างให้พนักงานทุกแผนกทุกคนเห็นว่าการบำรุงรักษานั้นมีความสำคัญ บางบริษัทถึงกับสร้าง ‘แรงจูงใจรวม’ ด้วยการให้รางวัลหรือโบนัสทั่วบริษัท หากทั้งบริษัทสามารถร่วมมือกันลดของเสียได้

ประโยชน์ของ TPM – 6 ประโยชน์ของ TPM ที่แฝงตัวอยู่ในการเพิ่มประสิทธิภาพและลดของเสีย

ประโยชน์ที่เห็นได้ชัดเจนที่สุดคือ TPM ก็คือการลดของเสีย และการเพิ่มผลผลิตของกระบวนการผลิต แต่จริงๆแล้วการทำ Total Productive Maintenance มีความสำคัญมากกว่านั้น ในส่วนนี้เรามาดูกันว่าประโยชน์ของ TPM มีอะไรบ้างและเราควรนำจุดนี้ไปพัฒนาระบบกระบวนการผลิตของเราได้ยังไง

ประโยชน์ของ TPM ก็คือ

#1 การวัดผลได้อย่างชัดเจน – การวัดผลคือจุดเริ่มต้นของการพัฒนาระบบทุกอย่าง เพราะหากเราไม่สามารถวัดผลได้เราก็ไม่สามารถเปรียบเทียบได้ว่าการเปลี่ยนแปลงแต่ละอย่างทำให้กระบวนการของเราดีขึ้นหรือแย่ลง

#2 การจัดอันดับความสำคัญและชี้หาต้นตอปัญหาที่แท้จริง – การวัดผลในข้อที่ 1 จะทำให้เราสามารถจัดอันดับความสำคัญของปัญหาได้อย่างชัดเจน ซึ่งก็หมายความว่าเราจะสามารถหาได้ว่าจุดไหนของการบำรุงรักษาที่เราต้องให้ความสำคัญมากที่สุด

#3 การสร้างความสามัคคีในองค์กรเพื่อบรรลุเป้าหมายไปด้วยกัน – หลังจากที่เราสามารถชี้ปัญหาต้นตอและจัดอันดับความสำคัญได้แล้ว หัวใจของระบบ TPM คือการเพิ่มประสิทธิภาพและลดของเสียผ่านความร่วมมือของบุคลากรในบริษัท ซึ่งความร่วมมือของบุคลากรนี้ถือว่าเป็นหัวใจหลักของกระบวนการพัฒนาระบบจากองค์กรญี่ปุ่นเกือบทุกอย่างเลย

#4 การจัดระบบที่สามารถตรวจตรา ดูแล และพัฒนากระบวนการได้อย่างต่อเนื่อง – การพัฒนาอย่างต่อเนื่องคือการวางแผนในระยะยาว ธุรกิจการผลิตเช่นโรงงานต่างๆคือการลงทุนเพื่อผลตอบแทนในระยะยาวหลายปีถึงหลายสิบปีอยู่แล้ว ทำให้ธุรกิจประเภทนี้พอใจในผลตอบแทนระยะยาวหลายปีมากกว่าผลตอนแทนระยะสั้นในไม่กี่เดือน

#5 การสร้างวินัย – กระบวนการที่ต้องมีการทำซ้ำทุกวันและต้องมีการเก็บรายละเอียดเยอะก็ย่อมที่จะต้องใช้วินัยของพนักงานที่ดี ทุกคนคงทราบดีว่าองค์กรจากญี่ปุ่นนั้นให้ความสำคัญกับวินัยพนักงานมากแค่ไหน ซึ่งก็ไม่น่าแปลกใจเลยที่กระบวนการอย่าง TPM ถึงให้ความสำคัญกับการสร้างวินัยมากขึ้น และแน่นอนว่าวินัยที่ดีก็จะทำให้ประสิทธิภาพของทุกกระบวนการมากขึ้น

#6 ความปลอดภัยของพนักงาน – หลักการทำงานของ TPM คือการลดการกระทำที่ไม่จำเป็นและการกระทำที่จะทำให้เกิดของเสียหรืออุบัติเหตุ การลดของเสียและสร้างกระบวนการที่ได้มาตรฐานก็คือการลดอุบัติเหตุด้วย ซึ่งก็หมายความว่าสถานที่ทำงานของเราก็จะมีความปลอดภัยมากขึ้น และพนักงานก็จะมีความปลอดภัยมากขึ้น

เป้าหมายและความสำคัญของ TPM – Total Productive Maintenance มีไว้เพื่ออะไร

กลับมาคุยเรื่องเป้าหมายและความสำคัญของ Total Productive Maintenance ใหม่อีกรอบ เราจะเห็นได้ว่าเป้าหมายหลักของ TPM ก็คือ

- ความขัดข้องเป็นศูนย์ (Zero Breakdown)

- อุบัติเหตุเป็นศูนย์ (Zero Accident)

- ของเสียเป็นศูนย์ (Zero Defect)

- การลดการบำรุงรักษาที่ไม่จำเป็น หรือไม่ได้วางแผนไว้ล่วงหน้า

หลักการคิดที่ถูกนำมาใช้ควบคู่กับ TPM บ่อยๆก็คือหลักการ ความสูญเสีย 6 อย่าง จากการบำรุงรักษา ได้แก่ ความล้มเหลวของอุปกรณ์ การตั้งค่าและการปรับเครื่อง การไม่ทำงานและการหยุดทำงานเล็กน้อย ความเร็วที่ลดลง ข้อบกพร่องของกระบวนการ และ ผลผลิตที่ลดลง ซึ่งคนออกแบบระบบสามารถนำจุดหลัก 6 อย่างนี้มาเป็นเป้าหมายหลักของการทำ TPM หลักจากที่วัดผลและจัดอันดับความสำคัญเสร็จแล้ว

โดยที่เป้าหมายหลักในอุดมคติของ Total Productive Maintenance ก็คือการลดความสูญเสียให้เป็นศูนย์ (Zero Wastes) นั่นเอง

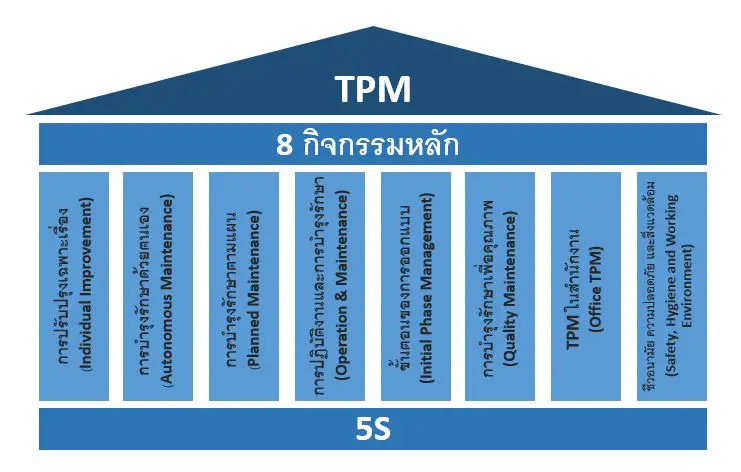

8 เสาหลักของ TPM – ที่ทุกองค์กรต้องทำตาม

เราจะเห็นได้ว่าหัวใจของ TPM คือการสร้างระบบที่ได้รับความร่วมมือจากทุกคนในองค์กร ตั้งแต่วิศวกรไปถึงฝ่ายขายไปถึงฝ่ายบัญชีการเงินและไปถึงผู้บริหาร ทุกแผนกควรจะใช้ความพยายามร่วมกันในการพัฒนากระบวนการบำรุงรักษาที่มีความสูญเสียน้อยที่สุด

โดยวิธีที่คนนิยมทำการก็คือการสร้าง ‘ทีมปฏิบัติการหลัก’ ที่ประกอบไปด้วยพนักงานจากหลายแผนก ที่จะเป็นกลุ่มคนที่เข้ามาเรียนรู้ พัฒนา และ นำระบบ TPM ไปเผยแพร่ให้กับทุกคนในองค์กร โดยมีเป้าหมายคือการลดความสูญเสียให้เป็นศูนย์ ‘ทีมปฏิบัติการหลัก’ ต้องดำเนินการตามแนวคิดเสาหลักของ TPM เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด โดยเสาหลักทั้ง 8 มีดังนี้

- การปรับปรุงเฉพาะเรื่อง (Individual Improvement) – เป็นหลักการคิดเดียวกับ Kaizen ที่ช่วยในการกำจัดกิจกรรมที่ไม่สร้างคุณค่าให้กับองค์กร ส่วนนี้ประกอบไปด้วยกันวิเคราะห์กระบวนการทั้งหมดในองค์กรเพื่อที่จะหาจุดบอดที่จะพัฒนาหรือจุดที่ไม่สำคัญที่อยากจะตัดทิ้ง

- การบำรุงรักษาด้วยตนเอง (Autonomous Maintenance) – คือการสร้างกระบวนการบำรุงรักษาเครื่องจักรทั้งหลาย โดยที่แต่ละเครื่องจะมีผู้ดูแลและผู้รับผิดชอบแต่การทำความสะอาดไปจนถึงการบำรุงรักษา กระบวนการนี้คือการสร้างทักษะให้กับพนักงานดูแลเครื่องในระยะยาว และเป็นการลดค่าใช้จ่ายในการบำรุงรักษาด้วย เพราะเรามีคนดูแลทำความสะอาดบำรุงรักษาเครื่องอย่างต่อเนื่อง

- การบำรุงรักษาตามแผน (Planned Maintenance) – คือการจัดแผนบำรุงรักษาเครื่องจักรก่อนที่จะเกิดเหตุขัดข้อง การบำรุงรักษาตามแผนต้องคำนึงถึงปัจจัยต่างๆเช่นอายุของเครื่องจักรและความเป็นไปได้ในความล้มเหลวของเครื่องจักร ฝ่ายผลิตควรที่จะสื่อสารกับฝ่ายคลังสินค้าให้ดีก่อนที่จะทำการบำรุงรักษา เพื่อที่จะลดปัญหาการมีสินค้าไม่พอ

- พัฒนาทักษะการปฏิบัติงานและการบำรุงรักษา (Operation and Maintenance Development) – หมายถึงการพัฒนาทักษะที่เกี่ยวข้องกับการเพิ่มประสิทธิภาพตลอดทุกระดับขององค์กร ยกตัวอย่างเช่นการสอนให้ผู้คุมเครื่องจักรสามารถบำรุงรักษาเครื่องจักรเบื้องต้นได้ เพื่อลดปัญหาและลดเวลาในการซ่อมแซม ในส่วนนี้ผู้บริหารต้องเรียนรู้หลักการ TPM เพื่อที่จะสื่อสารให้พนักงานเข้าใจ เพื่อที่พนักงานจะสามารถสอนและฝึกพนักงานรุ่นต่อไปได้เรื่อยๆ

- การคำนึงถึงการบำรุงรักษาตั้งแต่ขั้นตอนของการออกแบบ (Initial Phase Management) – การออกแบบในขั้นต้นที่ดีก็จะสามารถช่วยเพิ่มประสิทธิภาพการทำงานได้ ยกตัวอย่างเช่น ความง่ายในการทำความสะอาดและตรวจสอบ ความง่ายในการเข้าถึงอุปกรณ์และชิ้นส่วนต่างๆ ความง่ายในการดำเนินการเครื่องจักร ความง่ายในการเปลี่ยนกะและเปลี่ยนคิวการผลิต การพัฒนาระบบพวกนี้จะทำให้เราสามารถประหยัดเวลาในการดำเนินการได้ในระยะยาว

- การบำรุงรักษาเพื่อคุณภาพ (Quality Maintenance) – หลักการ TPM ต้องคำนึงถึงคุณภาพของผลผลิตจากกระบวนการด้วย การบำรุงรักษาเพื่อคุณภาพคือการลดกระบวนการที่จะทำให้เกิดของเสีย และลดความเสี่ยงที่จะทำให้ค่าใช้จ่ายของของเสียเยอะขึ้น (Cost of Poor Quality)

- TPM ในสำนักงาน (Office TPM) – เป็นการทำให้ทุกแผนกในสำนักงานเข้าใจและสามารถนำหลักการของ TPM มาใช้งานได้จริงในแผนกของตัวเอง กระบวนการนี้จะทำให้ทุกแผนกสามารถเพิ่มคุณค่าให้กับระบบการทำงานของแต่ละแผนก แผนกเอกสารที่สามารถทำงานได้อย่างรวดเร็วก็จะสามารถประหยัด ‘เวลารอ’ ของแผนกฝ่ายผลิตได้

- ระบบชีวอนามัย ความปลอดภัย และสิ่งแวดล้อม (Safety, Hygiene and Working Environment) – ส่วนนี้คือการคำนึงถึงสภาพการทำงานและความปลอดภัยของพนักงาน โดยที่เริ่มจากการกำจัดกระบวนการทำงานที่เป็นอันตรายและไม่ปลอดภัย สภาพแวดล้อมการทำงานที่ปลอดภัยจะทำให้พนักงานสามารถดำเนินงานได้อย่างมีประสิทธิภาพ และสามารถผลิตสินค้าที่มีคุณภาพได้อย่างต่อเนื่อง กระบวนการสร้างความปลอดภัยในสำนักงานได้แก่การสร้างมาตรฐานการปฏิบัติการ และการจัดเตรียมชุดปฐมพยาบาลเบื้องต้นไว้ให้ใกล้สถานที่ทำงาน

แน่นอนว่า ‘บุคลากร’ คือหัวใจหลักของการปฏิบัติการ TPM ต่อให้เรามีเครื่องจักรที่มีประสิทธิภาพมากแค่ไหน หากเราไม่มีบุคลากรที่สามารถออกแบบวิธีการทำงาน ปฏิบัติเครื่องจักรและเครื่องมือต่างๆ และบำรุงรักษา หากคุณอ่านเกี่ยวกับการพัฒนากระบวนการทํางานต่างๆจากญี่ปุ่น คุณก็จะคุ้นเคยกับแนวคิดแบบนี้ดี

ทุกคนที่อ่านมาถึงขนาดนี้แล้ว คงจะเข้าใจเกี่ยวกับ TPM มากขึ้น ในส่วนสุดท้ายนี้ผมขอพูดเกี่ยวกับคำศัพท์ที่เกี่ยวข้องกับ TPM ที่คนเรียกว่า JIPM นะครับ

JIPM คืออะไร และเกี่ยวอะไรกับ TPM

อีกหนึ่งคำศัพท์ที่เราอาจจะได้ยินควบคู่กับ TPM ก็คือ JIPM ในส่วนนี้เรามาดูกันว่า JIPM คืออะไรและเกี่ยวข้องยังไงกับ TPM กันแน่

JIPM ย่อมาจาก Japan Institute of Plant Maintenance เป็นหนึ่งในองค์กรที่สนับสนุนให้บริษัทและโรงงานผลิตเข้าใจถึงข้อดีของการพัฒนากระบวนการทำงานและกระบวนการผลิตต่างๆ เช่นด้วยการสอนให้ลดความเสี่ยง และพัฒนาระบบการผลิตผ่านหลักการอย่าง OEE และ TPM เป็นต้น JIPM เป็นผู้ริเริ่มหลักการคิดของ TPM ขึ้นมาในปี 1971 โดยที่ทาง JIPM ได้นิยาม TPM ไว้ว่าเป็น ‘สุดยอดวิธีไขว่คว้าหาประสิทธิภาพในการผลิต’

TPM ถูกสร้างขึ้นมาเพื่อให้ทุกบริษัทและทุกองค์กรสามารถเพิ่มประสิทธิภาพการทำงานได้ทุกที่ ตั้งแต่จากหน้าแผนกต้อนรับลูกค้าจนเข้าไปถึงหน้าออฟฟิศผู้บริหาร หลักการที่ทาง JIMP อยากให้ทุกองค์กรเข้าถึงก็คือ ‘ความเป็นเลิศการผลิต’ (Production Excellence) ผ่านการลดของเสียทางการผลิต และการสร้างวัฒนธรรมองค์กรที่ไขว่คว้าหาการ ‘ไม่มีอุบัติเหตุ-ไม่มีของเสีย-ไม่มีความขัดข้อง’